Dans une supply chain efficace, l’entreposage est un maillon des plus importants. C'est en effet, la pratique qui permet de réguler et d'optimiser les flux de marchandises pour une gestion des stocks efficace et qui permet de réaliser les livraisons dans les délais. La logistique d’entreposage et le stockage sont par conséquent des éléments essentiels pour une gestion optimisée de bout en bout.

Qu’est-ce que l’entreposage ?

Entreposage : définition

L’entreposage consiste dans le stockage de marchandises de manière organisée avant leur vente mais couvre également la gestion des flux au sein de l’entrepôt. Un stockage bien pensé permet de conserver les articles en toute sécurité et de les suivre en temps réel afin de savoir où ils se trouvent, depuis quand ils sont stockés et la quantité encore disponible en stock.

En fonction du type de commerce, le stockage ne se fait pas de la même façon :

- En E-commerce, les produits sont stockés en entrepôt jusqu’à ce qu’un client passe une commande en ligne. Ils sont alors expédiés dans les plus brefs délais directement au consommateur.

- Dans le commerce de détail (Retail), les marchandises peuvent être conservées en entrepôt avant d’être expédiées dans les magasins, qui stockent de beaucoup plus petites quantités.

- Dans les très petites entreprises ou les start-up, le stockage se fait souvent au domicile du gérant ou dans les bureaux jusqu’à ce que le développement de la société rende le recours à un entrepôt indispensable.

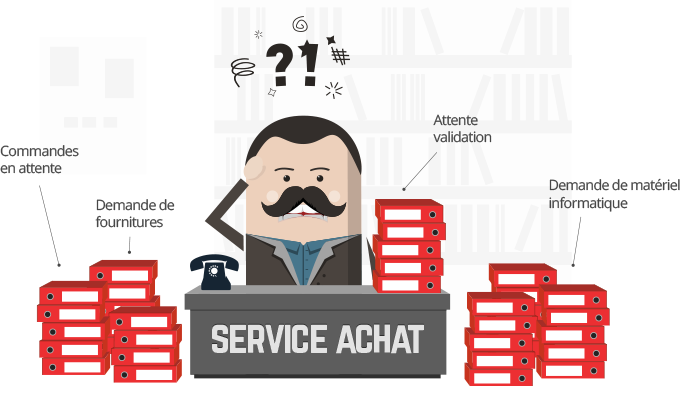

Pourquoi améliorer sa logistique d’entreposage ?

L’objectif de l’optimisation de la logistique d’entreposage est de minimiser les coûts de stockage et donc les coûts d’exploitation de l’entreprise, ce qui a pour effet d’améliorer la rentabilité. Cela est possible, car une logistique d’entreposage bien pensée permet :

- De garantir des inventaires précis en temps réel grâce à un meilleur suivi des produits.

- De diminuer les retours d’articles suite aux erreurs de préparation de commande.

- D’automatiser le réapprovisionnement avec un suivi fiable des quantités disponibles.

- De maximiser l’espace de stockage et ainsi limiter les coûts induits par le local dédié.

Un entreposage logistique efficace aboutit aussi à une amélioration de la planification de la demande et à une meilleure organisation avec une répartition plus productive de la main d’œuvre. Cela induit une maximisation des coûts et une meilleure rentabilité des opérations.

Les 3 facteurs de l’entreposage logistique

1. La gestion des entrepôts

La gestion de l’entrepôt correspond à l’organisation quotidienne des opérations. Cela inclut différentes responsabilités telles que :

- La prévision et la gestion du volume et de la main-d’œuvre ainsi que l’obtention des licences et certifications nécessaires pour les employés utilisant certains équipements.

- La mise en place de bonnes pratiques et de tout l’équipement nécessaire pour la sécurité.

- Le maintien de la conformité et des exigences réglementaires selon son secteur d'activité.

- La planification et la gestion des opérations adaptées à l’entreprise à mesure que celle-ci se développe.

- La fourniture d’instructions claires sur la gestion des produits quant à la manière de les réceptionner, de les stocker, de les emballer ou de les expédier.

- L’installation d’emplacements de stockage spécifiques tels que des bacs ou des étagères dans le but de réduire les efforts de manutention.

- La collecte d’informations complètes sur les expéditions et réceptions afin de suivre les opérations.

Gérer un entrepôt logistique signifie bien sûr superviser le personnel et stocker l’inventaire, mais aussi administrer la formation, les équipements et les relations avec les transporteurs. Il est également indispensable de garantir la sécurité et la sûreté de l’entrepôt, du personnel et des produits.

2. L’exploitation des entrepôts

L’exploitation de l’entrepôt est le processus établi autour du mouvement des marchandises et du suivi des stocks. Il s’agit du résultat de l’interaction entre les opérateurs, les machines, les rayonnages et les méthodes de travail qui interviennent dans l’entrepôt, depuis la réception à la réexpédition des articles.

Les rayonnages

Il existe de nombreuses solutions en termes de rayonnages industriels pour l’entreposage des produits sur palettes, bacs ou cartons ou encore pour le stockage sous température contrôlée, notamment pour les denrées alimentaires.

Pour choisir la bonne solution de stockage pour chaque produit, il faut évaluer certains critères :

- Le type de produit et son unité de charge.

- La capacité de stockage souhaitée.

- Le degré de souplesse des opérations de stockage.

Il faut également prendre en compte et étudier les différents systèmes qui pourraient être mis en place ainsi que leur coût.

Les machines et robots

Les engins de manutention utilisés dans l’entrepôt déterminent les performances de l’entreprise et le nombre d’employés nécessaires. La disposition de l’entrepôt impacte le choix des équipements, notamment la largeur des allées et la hauteur des rayonnages.

Il existe deux catégories d’engins de manutention :

- Les machines pilotées manuellement comme les chariots élévateurs, les chariots de préparation de commandes ou les transpalettes.

- Les solutions automatisées, c’est-à-dire les installations autonomes qui sont contrôlées depuis un logiciel. On trouve dans cette catégorie les systèmes de mécanisation comme les convoyeurs et les systèmes robotisés “Goods-To-Man” comme les étagères mobiles (apportées par des robots AGV ou AMR) les transtockeurs, les shuttles...

Les méthodes de travail

Le processus de préparation de commandes comprend l’extraction des produits du rayonnage, le tri, l’emballage, l’étiquetage et l’expédition. Dans son intégralité, il a un impact fort sur la logistique d’entreposage, car il fait partie des principales responsabilités de celle-ci.

Il s’organise selon de nombreux paramètres tels que :

- Le type de marchandises traitées : certains articles nécessitent plus de précautions que d’autres lors du déplacement ou du choix des emballages par exemple.

- La configuration de l’entrepôt : hauteur des rayons, type de stockage.

- Le sens de déplacement des marchandises dans l’entrepôt et si ce sont les employés qui vont chercher les produits dans les rayonnages ou si ceux-ci viennent à eux directement à l’aide d’un système automatisé de type "Goods To Man".

- Les méthodes de prélèvement dans les rayonnages : commande par commande, picking par groupe (batch picking), par vague (wave picking), avec chariot préparateur de commandes (pick-to-cart), etc.

3. Les systèmes de gestion des entrepôts

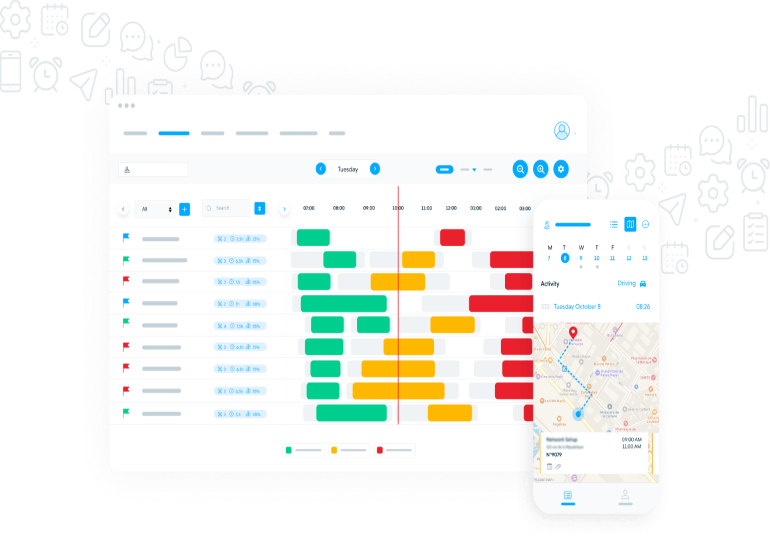

Un système de gestion d’entrepôt (WMS) est un logiciel qui aide à organiser les opérations de stockage et le mouvement des produits/réserves. Il permet de gagner du temps et d’éliminer les processus manuels chronophages et souvent sources d’erreurs, tout en optimisant l’entreposage et le suivi des stocks, la répartition du travail et les expéditions.

Les WMS garantissent une vue en temps réel de l'entrepôt, des flux physiques aux flux d'informations, pour le gérer de manière optimale. Ils favorisent donc une meilleure rentabilité des opérations au sein de l’entrepôt.

Les systèmes de gestion d’entrepôt sont incontournables dans l’optimisation de la chaîne logistique des entreprises. En effet, outre la gestion des stocks, ils prennent aussi le contrôle de toute la logistique de l’entrepôt.

D’autre part, les WMS actuels intègrent le plus souvent des outils mobiles afin que toute l’équipe logistique puisse consulter les informations depuis un smartphone.

En bref, le WMS permet de synthétiser toutes les informations à propos de l’entrepôt pour améliorer la gestion de la logistique globale, de la réception à l’expédition des produits.

Comment les entrepôts s’intègrent dans vos opérations e-commerce ?

Le stockage de l’inventaire

Stocker efficacement un inventaire, c’est placer des produits spécifiques dans des endroits désignés. Ainsi, chaque produit doit avoir sa propre zone de stockage dans l’entrepôt.

Pour parvenir à un stockage efficace, il est important de prendre certains principes en considération :

- Identification des emplacements : une signalétique doit être mise en place pour permettre à chacun de trouver plus efficacement les produits recherchés.

- Suivi du nombre d’unités : la quantité en stock doit être mise à jour en temps réel afin d’éviter les ventes de produits en rupture de stock ou, à l’inverse, un sur stockage inutile.

- Répondre aux rappels de produits, articles périmés et stocks endommagés, en sachant exactement où ils se trouvent et en ayant un suivi des dates et numéros de lots.

- Appliquer la méthode FIFO (First In First Out) et expédier les produits les plus anciens en premier pour éviter le gaspillage suite au dépassement des dates de péremption.

Dans certains cas, il est possible de procéder au cross docking, c’est-à-dire la réexpédition immédiate de l’inventaire réceptionné sans le faire passer par les stocks. C’est la solution parfaite pour limiter les coûts de stockage et la manutention, on parle alors de plateforme logistique.

L’expédition et la réception des produits

L’entreposage doit être optimisé pour accepter les stocks entrants et les conserver de manière optimale. Pour cela, il est nécessaire d'être informé des produits en cours de réception et de la quantité prévue.

D’autre part, il est important de suivre de près les volumes déjà stockés pour effectuer le réapprovisionnement le plus pertinent, en termes de produits et de quantités, pour éviter toute rupture.

Après le stockage et la préparation à l’expédition, les transporteurs peuvent ramasser les produits pour les emmener vers le client.

Le centre de distribution

Les centres de distribution sont le plus souvent utilisés par les grandes entreprises avec présence physique et en ligne. Ils sont parfaits pour un stockage à court terme, avant d’être envoyés aux grossistes, aux détaillants ou directement aux consommateurs.

Dans les centres de distribution, la cadence est très rapide ; les camions des transporteurs déposent et ramassent constamment des commandes.

La gestion des retours

L’entreposage logistique comprend également la gestion des retours de produits depuis chez les clients lorsque cela n’est pas possible en point de vente physique. De ce fait, l’entrepôt doit être conçu pour recevoir, évaluer et traiter chaque article retourné.

Il est également possible de gérer l’intégralité du processus de retour depuis chez le client en fournissant les étiquettes. Cela permet de suivre le produit et de partager les informations avec le consommateur depuis l’envoi du colis jusqu’à l’échange ou le remboursement.

Une logistique d’entreposage optimisée permet non seulement d’améliorer la rentabilité de l’entreprise, mais aussi d’augmenter la satisfaction client. De la réorganisation à l’automatisation, lancez-vous dans une démarche d’optimisation de votre entrepôt et de votre supply chain pour booster votre compétitivité !